Der SteppIR 3-Element Beam

Als "ideale" Antenne für mein QTH habe ich nach langem Suchen einen Beam auserkoren, der die Länge der Elemente im Betrieb durch Schrittmotore verändern kann. Da die Antenne je nach Frequenz eingestellt werden kann, gelangt man so zu einem Beam der praktisch für den gesamten Kurzwellenbrereich für die momentan verwendete Frequenz optimal eingestellt werden kann. Da man so nur eine Antenne für (fast) alle Kurzwellenbänder benötigt stellt diese Lösung für meinen Standort mit relativ begrenztemn Platzverhältnisssen das beste erreichbare dar.

Da natürlich zu tieferen Frequenzen die Elemente dann doch schnell unhandlich lang werden, hat der Hersteller der Antenne den Beam so aufgebaut, dass für das 30m und 40m-Band der Erregerdipol ähnlich einem Faltdipol wieder in sich zurückgeführt wird. Diese Lösung erlaubt einen Beam, der sich von 50MHz (6m) bis 7MHz (40m) praktisch stufenlos auf jede Frequenz einstellen lässt.

Jedes der drei Elemente wird durch einen in der Mitte auf dem Boomrohr liegenden Motorblock angetrieben. Dieser enthält zwei aufgerollte 14mm breite Kupfer-Berylliumbänder, die je nach benötigter Länge ausgefahren werden. Dieses Beryllium-Kupferband verhält sich ähnlich dem Band in den bekannten Rollmaßbändern, ausgerollt ist es relativ steif und wird in sehr stabilen GFK-Rohren (Glasfaserverstärkter Kunstoff) witterungsgeschützt geführt. Da bei einem Schrittmotor die Position des Motors jederzeit bekannt ist, kann so durch ein elektronisches Steuergerät im Shack die jeweils optimale Elementlänge des Beams eingestellt werden. Durch einfache Längenänderung der Elemente kann so aber auch die Richtwirkung um 180 Grad gedreht oder auf optimales Vor/Rückverhältnis oder wahlweise optimalen Gewinn bzw. bestes SWR abgeglichen werden.

Dadurch dass das Berylliumband aber auch komplett "eingefahren" werden kann, ist so auch die Antenne und damit auch die angeschlossenen Geräte bei eventuell auftretenden statischen Aufladungen weit besser geschützt als vollkommen frei im Raum stehende Elemente.

Soweit zur Theorie..... und nun zur Praxis.

Leider stellte sich erst nach meiner Bestellung heraus, dass der amerikanische Hersteller trotz der nicht ganz preiswerten Antenne an vielen Teilen gespart hat, diese teilweise schlecht verarbeitet sind oder ungenügendes Material verwendet wurde und teilwiese unzureichend dimensionierte Kunststoffteile verbaut hat. So hat das eindeutig optimale Konzept der "verstellbaren" Antenne einen schalen Beigeschmack bekommen. Das Internet ist leider voll von einschlägigen "Schadensberichten" über abgebrochene Motorachsen, ausgerissene Beryllium-Bänder, durch Überspannung defekte Steuergeräte usw. Da die Antenne aber nun mal schon in meinem Haus war und ich das Grundprinzip immer noch als optimal empfinde, ist relativ schnell der Entschluss gereift, die Mängel der Antenne nach Möglichkeit auszubügeln.

Zur gleichen Zeit hatte mein ATV-QSO-Partner Harald, DB3MA aus Augsburg, der die Antenne seit mehreren Jahren in Betrieb hat, ebenfalls über Probleme geklagt die irgendwann darin gipfelten, dass seine Antenne unverhersagbares SWR hatte und irgendwann komplett den Dienst versagte. Da der Antennaufbau auf meinem Haus nicht grade unkompliziert ist und immer der Einsatz einer 30m-Hebebühne notwendig ist habe ich mich dazu entschlossen, Haralds Antenne und meine neue, noch nicht aufgebaute Antenne gleichzeitig auf einen verbesserten Stand zu bringen bevor sie auf das Dach kommt......

Quality made in USA...

Wenn man die Antenne auspackt, überkommt einem sofort das Gefühl, einen "Bastelsatz" gekauft zu haben. Die Teile der (in guter Qualität) vorhandenen GFK-Rohre sollen laut Anleitung mit Elektriker-Klebeband und selbstverschweißendem Silikonband befestigt werden (!)

Selbst in Amerika sollte bereits bekannt sein, dass es da weit bessere Lösungen gibt!

Bei der Antenne von Harald und meiner kommen statt dessen innen mit Schmelzkleber beschichtete, dickwandige Wärmeschrumfschläuche als Elementverbinder zum Einsatz, eine weit bequemere und sicherere Lösung als Elektroklebeband und noch dazu relaiv preiswert.

Siehe: http://www.schrumpfschlauch24.de/

Die Bandführung wird, um ein verheddern der Bänder zu vermeiden, im Original auf den ersten zwei Metern innerhalb der 40mm-GFK-Rohre durch zwei amerikanische PVC-Wasserrohre geführt. Beim Auspacken der neuen Antennenteile waren schon mal zwei der PVC-Wasserrohre zerbrochen, was natürlich das Vertrauen auf dauerhaften Einsatz im Winter und bei Wind deutlich schmälert. Ich habe diese Teile durch dünnwandige 19mm GFK-Rohre (Glasfaser) ersetzt, die wesentlich leichter und dennoch stabiler sind. Diese Rohre bekommt man problemlos im einschlägigen Drachenbau.

Achtung! keinesfalls CFK (Kohlefaser-Rohre) verwenden, den diese

sind leitfähig und wirken dadurch natürlich wie eine Abschirmung!

Beim montieren der Motorteile auf dem Befestigungsplatten auf dem Boomrohr wird man feststellen, dass die Positionen der Befestigungslöcher - hmm sagen wir mal "großzüge Toleranzen" haben. Die Befestigungsbohrungen stimmen teilweise um mehrere Millimeter nicht, so dass man um großzügiges Aufbohren bzw. versetzen der Löcher nicht herumkommt. Da dies fast alle Verbindungen betrifft ist es sinnvoll den Beam erstmal am Boden komplett aufzubauen.

Ebenfalls hat sich der Hersteller wasserdichte Steckverbinder an den Motorgehäusen gespart und führt die Schrittmotorleitungen einfach durch Verschraubungen. Prinzipiell spricht da zwar nichts degegen, allerdings wird die Montage und ggfs. spätere Reparatur natürlich deutlich einfacher, wenn man die Motorgehäuse einfach abkoppeln kann.

Für die Ankopplung und zusammenführung der Steuerleitungen soll man - laut Aufbauanweisung - einfach die Drähte in Lüsterklemmen schrauben und einem (mitgeliefertem) Stück PVC-(Abwasser-) Rohr verpacken.......

Bei einer Antenne mit dem Preis eines gehobenen Transceivers sind solche Primitiv-lösungen eigentlich eine Bankrotterklärung des Herstellers!

Leider nicht Standard-Lieferumfang:

Leider nicht Standard-Lieferumfang:

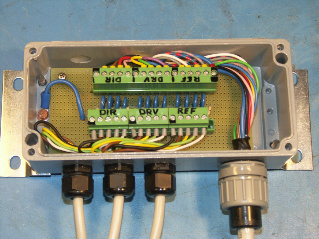

So sieht dann meine "Lösung" der Schrittmotor Anschlüsse aus: Ein wasserdichtes Kästchen mit Skintop - Verschraubungen und zuverlässigen Steckverbindern zusammen mit Überspannungs- ableitern an der Antenne.

So sollte meines Erachtens der Standardlieferumfang für eine so teure Antenne aussehen.

Kosten: noch nicht mal 50 Euro....

Um auch die Verkabelung im Servicefall (der hoffentlich nie Eintritt!) möglichst einfach zu gestalten, habe ich alle Kabel abnehmbar gestaltet, kleine, absolut wasserdichte Steckverbinder ermöglichen die einfachhe Trennung der Kabel von den Motorboxen.

So sieht das ganze komplette Verkabelungsset aus, das ich meine Antenne erstellt habe. Man kann jederzeit jedes Element abstecken und separat warten...

So sieht das ganze komplette Verkabelungsset aus, das ich meine Antenne erstellt habe. Man kann jederzeit jedes Element abstecken und separat warten...

Beim Öffnen der Motoreinheit des gespeisten Dipols sprang mich sofort das nächste Problem an:

Beim Öffnen der Motoreinheit des gespeisten Dipols sprang mich sofort das nächste Problem an:

Die Kontaktgabe zu den Berylliumbändern erfolgt normalerweise durch vier Schleifkontakte pro Band.

Als ich meine funkelnagelneue (!) Motoreinheit geöffnet hatte war sofort sichtbar, dass von den vier Kontakten nur einer (!) das Band berührt. Die drei anderen Kontakte standen einfach in der Luft - eben "Quality" made in USA !

Gar nicht auszudenken was passiert wäre, würde die Antenne einfach direkt aus der Packung auf das Dach gebracht und montiert - der Fehlschlag wäre vorprogrammiert!

Perverserweise hätte die Antenne ja funktioniert, schließlich war ja noch ein Kontakt vorhanden. Versuche mit höherer Leistung oder nach einiger Betriebszeit hätte dann aber sicherlich zu schlechter Performance oder Totalausfall geführt. Der dabei dann anstehende Aufwand und die Kosten trägt dann ja leider nicht der Hersteller - obwohl er diese durch seine Schlamperei verursacht hat....

Problem: Die Motorachsen

Eines der Hauptprobleme über die viele Besitzer der SteppIR-Antennen klagen sind ausgerissene Motorachsen auf den Schrittmotoren. Da die Länge des Berylliumbandes und somit die Elementlängen direkt von den Schrittmotoren bestimmt werden, ist natürlich eine abgebrochene Motorachse so ziemlich das schlimmste, das einer derartigen Antenne passieren kann. Zu allem Überfluss kann aber auch das Berylliumband selbst durch die abgebrochenen Teile beschädigt werden. Sieht man sich die Konstruktion an, wird auch recht schnell klar, warum so etwas passieren kann: Der Schrittmotor trägt auf seiner Abtriebsachse eine Achsverlängerung aus Kunststoff, auf der zwei grobe Zahnräder in Löcher im Berylliumband eingreifen um so das Band vor-und zurück zu transportieren.

Prinzipiell ist das ein gute und in technisch sinnvollen Grenzen auch spielfreie Lösung.

Da der Hersteller aber nun leider gleich an zwei wichtigen Punkten gespart hat, beginnt das Problem: Leider hat der Konstrukteur den Endschalter eingespart der erkennt, wann das Band komplett eingezogen ist. Dies ist aber wichtig zu wissen, da ein Schrittmotor sich zwar um exakt vorgebbare Schrittanzahlen drehen kann, aber die absolute Länge des Bandes unbekannt ist. Um nun zu einer bekannten Länge

zu kommen, muss einmal eine sog. Nullstellung erreicht werden. Üblicherweise benutzt man dazu einen sog. Endschalter, aber, wie gesagt, den hat der Hersteller eingespart. Um die Nullstellung festzulegen wird das Band komplett aufgewickelt. Am Ende das Bandes befindet sich ein Kunststoffteil, das im Falle des vollen Wickels einen Anschlag bildet. Da aber der Controller ja nicht wissen kann, wieviel Band vorher abgespult war, wickelt der Hersteller nun einfach solange auf, wie der maximalen Länge entsprechen würde. Da das Band aber in 99.9% aller Fälle bereits vorher komplett aufgewickelt ist, versucht der Motor nun mit voller Kraft einfach weiter, das Band aufzuwickeln, er weiß es ja nicht besser.....

Dem Motor macht das zwar nichts aus, Schrittmotore haben nichts was dadurch kaputt gehen könnte, aber die Achse und das Band erhalten so mit jedem Schritt des Motors mechanisch einen kräftigen Schlag, der über kurz oder lang zu Schäden an den bekannten Brüchen der Kunststoffachse oder den Schäden am Kupfer-Berylliumband führt.

Das das nicht gerade Materialschonend sein kann dürfte klar sein und spätestens wenn man diese vom Hersteller so genannte "Kalibration" durchführt, erschrickt jeder SteppIR-Besitzer über den lauten Lärm, den die Motorteile minutenlang machen, durch den sinnlosen Versuch der Steuerung, bereits komplett aufgewickeltes Band weiter aufzuwickeln....

Viele SteppIR-Besitzer trauen sich deshalb nachts nicht zu "Kalibrieren" da der Lärm von drei oder vier Schrittmotorboxen durchaus die Nachbarschaft im 100m-Umkreis aufwecken kann.

Da die Achse völlig frei auf der Motorachse angeflansch ist, ergeben sich durch den langen Hebelarm zum oberen Band erhebliche Biegemomente, die ebenfalls zum Ausbrechen der Achse führen kann.

Da die Achse völlig frei auf der Motorachse angeflansch ist, ergeben sich durch den langen Hebelarm zum oberen Band erhebliche Biegemomente, die ebenfalls zum Ausbrechen der Achse führen kann.

Speziell wenn der Antrieb blockiert (durch die Kalibration) werden erhebliche Kräfte auf die Achse ausgeübt.

Inzwischen hat sogar der Hersteller erkannt, dass abgebochene Achsen und die damit einhergehenden Folgeschäden seinem Ruf nicht gerade zuträglich sind und regelt das ganze auf amerikanische" Art - er liefert auf Anfrage verstärkte Achsen aus einem glasfasergefüllten Kunststoff (im Bild rechts), der angeblich nicht mehr so leicht bricht - und überlässt dem Kunden, den nicht ganz einfachen Austausch der ohne Spezialwerkzeug und ohne jegliche Beschreibung praktisch kaum möglich ist.

Anfragen nach einer Austauschanleitung erledigt der Hersteller nach mehrerern Rückfragen mit einem lapidaren "einfach so einbauen wie die alte Achse vorher drin war..."

Ein passgenauer Halter für die Achsen und einen Stiftaustreiber sowie neue Spannstifte passender Länge dürften sich aber in kaum einer Amateurwerkstatt finden! Über den Bandaus- und Wiedereinbau verliert der Hersteller ebensowenig ein Wort wie über die notwendige Bandvorspannung beim Wiedereinbau! Hätten sich zwischenzeitlich nicht einige Amateure die Arbeit gemacht entsprechende Anleitungen zu erarbeiten und in das Internet zu stellen, stände der Amateur ganz schön im Regen....

Ein Endschalter ist zwar immer noch nicht vorhanden, aber das lässt sich nachträglich fast nicht nachrüsten da dies auch in der Software der Steuergerätes berücksichtig werden müsste.

Ein Endschalter ist zwar immer noch nicht vorhanden, aber das lässt sich nachträglich fast nicht nachrüsten da dies auch in der Software der Steuergerätes berücksichtig werden müsste.

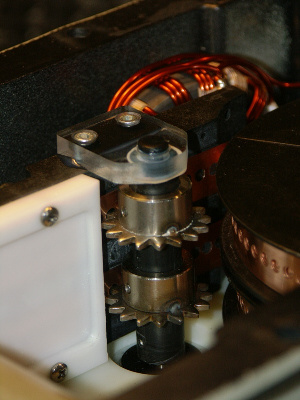

Da die "neuen" verstärkten Motorachsen aber immer noch frei auf dem Motor stehen, erschien mir das als suboptimale Lösung: Ich habe deshalb stabile Achsen aus fasergefülltem Kuststoff gedreht, die an der Oberseite eine Andrehung erhalten. Diese Andrehung greift in eine Art "Gegenlager", das aber nur zur Abstützung der Achse im Biegelastfall dient und somit als einfaches Gleitlager

ausgebildet werden kann. Als Gleitmittel dient etwas säurefreie Teflonpaste.

Die Gegenlager sind aus durchsichtigem Polycarbonat auf meiner kleinen CNC-Maschine gefertigt um möglichst hohe Passgenauigkeit zu erreichen.

In die Kunststoff-Bandführung des Motorblocks werden zwei Gewinde M3 geschnitten und das Gegenlager wird - mit etwas Silikonklebstoff (Conloc SK711) gesichert - verschraubt.

Achtung! keinesfalls Schraubensicherungslack verwenden! Die meisten Sicherungslacke enthalten starke mineralische Säuren und zerstören u.U. die Kunststoffe!

Problem: Die Motoranschlüsse

Um einen einfacheren Aufbau zu ermöglichen, wurden die Motoreinheiten statt der einfachen Kabeldurchführung mit einer IP67-wasserdichten hochwertigen Steckverbindung versehen. Da das Loch der Durchführung etwas größer war als der Steckverbinder (Hirose) habe ich kleine Flansche angefertigt, in die die Buchsenteile dicht eingesetzt wurden.

Um einen einfacheren Aufbau zu ermöglichen, wurden die Motoreinheiten statt der einfachen Kabeldurchführung mit einer IP67-wasserdichten hochwertigen Steckverbindung versehen. Da das Loch der Durchführung etwas größer war als der Steckverbinder (Hirose) habe ich kleine Flansche angefertigt, in die die Buchsenteile dicht eingesetzt wurden.

Hier links eine der Motoreinheiten von Harald, DB3MA. Bei meiner eigenen DRIVEN-Motoreinheit habe ich die PL-Buchse bei der Gelegenheit durch eine hochwertige N-Buchse ersetzt. Die N-Buchsen haben den Vorteil dass sie - neben den besseren HF-Eigenschaften - eine eingebaute "Dichtung" besitzen.

Der Aufbau beginnt...

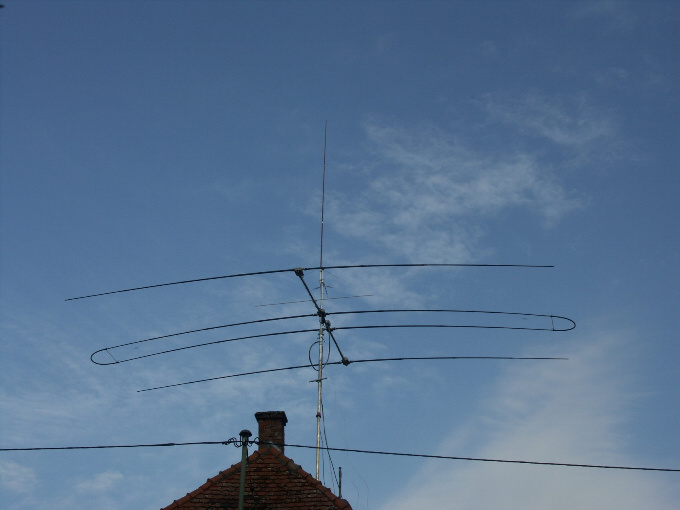

So, die Antenne ist nach einigen Schwierigkeiten am Dach angekommen...

Eigentlich sollte sie ja bereits im Frühjahr 2010 auf das Dach, aber QRL-bedingt und durch die oben beschriebenen vielfältigen Änderungen an den Motorboxen der Antenne hat sich das ganze dann doch bis in den Spätherbst verzögert.

Das erste Problem das auftrat war, dass die bestellte Hebebühne einfach zu kurz bzw. zu klein war. Stand man mit zwei Mann im Montagekorb, konnte die 20m-LKW-Hebebühne nicht weit genug ausgefahren werden. Ein Mann alleine im Montagekorb ging aber auch nicht problemlos, da der Mast mit seiner Gesamtlänge von 8 Metern als doppelter Mast (Tragmast + drehbarer Innenmast + Oberlager + Montageringe) dann doch ein bisschen Gewicht auf die Waage brachte. Dennoch haben wir nach einigem erumrätseln wie das Problem gelöst werden könnte den Mast durch die vorbereitete Dachdurchführung setzen können. Für die Montage des Beams aber war schnell klar, dass eine Hebebühne mit größerer Ausladung und / oder Tragkraft notwendig wird, da mit der ersten Hebebühne noch nicht mal die Mastspitze erreicht werden konnte. Erschwerend kam hier dazu, dass die Hebebühne in meiner Hofeinfahrt stehen muss und hier durch den begrenzten Platz der Schwenkbereich nicht optimal ausgenutzt werden konnte.

Da der Mast im Endzustand mehr als 6 Meter über der Dachspitze geendet hätte haben wir den Mast sicherheitshalber bis auf den Dachboden abgelassen. Immerhin sparten wir und so fast 3 Meter Höhe und die Montage des Beams und der X-7000 auf der Mastspitze wurde deutlich einfacher.

Nach Rücksprache mit meinem Hebebühnen-Verleiher haben wir uns dann auf eine 26-Meter 3.5 Tonnen LKW-Hebebühne geeinigt, da die nächst größeren 7.5 Tonnen LKW-Hebebühnen nicht in meine Hofeinfahrt gepasst hätten, bzw. dort nicht mehr geschwenkt werden konnten.

Ich hätte so von der anderen Hausseite und auf öffentlicher Straße über das Dach hinweg alle Montagearbeiten ausführen müssen. Den Aufwand mit Sondergenehmigung zur Straßensperrung usw. wollte ich mir gerne schenken, zumal so etwas u.U. auch zu unnötiger Verärgerung der (bislang Amateurfunk-) freundlichen Nachbarschaft hätte führen können.

Diese 26-Meter Hebebühne bekam ich leider erst zwei Wochen später, aber dafür war diese Hebebühne ein technisches Spielzeug erster Sahne! Superneu, Supermodern, alles computergesteuert - ein Druck aufs Knöpfchen und die Stützen fahren automatisch aus, der LKW nivelliert sich vollautomatisch. Auf das Dach an die Spitze gefahren, Position abgespeichert und schon konnte man auf Knopfdruck ohne weiter besonders auf Hindernisse achten zu müssen "mal schnell" runter und wieder vollautomatisch auf die Antennenspitze fahren.... Nur Achterbahnfahren ist schöner ;-))

Hier bei der Montage des Beams. Der komplette Mast mit Beam wurde nachder kompletten Montage dann noch ca. 4 Meter über das Dach gehoben. Zur Montage war es einfach bequemer, den Mast erst späte auf die volle Länge auszufahren.

Die Montage kann beginnen

Mit dieser modernen Hebebühne war dann die Montage des 3-Element SteppIR-Beams recht bequem möglich, trotz des nach wie vor bestehenden Gewichtslimits von ca. 100 Kg, also etwa eine Person plus Werkzeug. Da wir alle "gestandene" Mannsbilder sind (zumindest gewichtsmässig - hi) blieb nur übrig, daß ich den in Einzelteilen vormontierten Beam alleine auf den Mast montiere. Das dauert naturgemäß ein bisserl länger ist aber durch gute Vorarbeit der "Bodenmannschaft" durchaus machbar, wie die nachfolgenden Fotos zeigen. Nicht einen Moment hatte ich das Gefühl, irgendwie unsicher zu sein, der Arbeitskorb der Bühne stand totz des aufkommenden Windes sehr stabil am Montageort an der Mastspitze. Nach der Montage und dem Fixieren der diversen Kabel war dann ein erster Check angesagt - Noch ohne Rotor wurde der Beam mit der Hand gedreht und die Bänder abgesucht - ein Traum!

Gleich die Erstverbindung die Harald (DB3MA) aus meinem Shack führte (ich war noch auf der Hebebühne...) war eine Station in Bolivien...

Noch ein kleines Kurzstrecken-QSO mit einer deutschen Station aller am Aufbau beteiligten OMs und schon gings weiter mit der (Unterdach)-montage des Rotors. Erst musste der komplette Mastes inkl. aufgebauten Antennen auf seine endgültige Höhe ausgefahren werden. Dies stellte ich mir als schwierig vor, da doch das gesamte Gewicht anzuheben ist. Durch "intelligenten" Einsatz von 40mm-Alurohren als Halter mit locker angeflanschten Auspuffschellen um den Mast konnte man die gesamte Antennenalage mit nur zwei Mann problemlos in 30cm-Schritten anheben und den durch die selbst klemmenden Schellen gehaltenen Querstreben jeweils auf eine hölzerne Querstrebe stützen. Im Nachgang betrachtet eine optimale Sache - nur drauf kommen muss man erstmal ;-))

Der Rotor wurde auf eine 12mm ALU-Trägerplatte auf die Unterkonstruktion gestellt, ausgerichtet und die diversen Kabel verlegt, Erdungen angeschlossen usw. also alles arbeiten, die fast mehr Zeit in Anspruch

nehmen als die eigentliche Antennenmontage.

Nach einem späten Mittagessen (gegen 19.00 Uhr...) waren alle geschafft aber glücklich, alles so gut aufs Dach bekommen zu haben.

Problem: Antenne funktioniert wunderbar, aber ........

Natürlich hätte hier schon das Happy-End kommen können, aber der Hersteller der SteppIR-Antenne hatte dann doch noch eine Stolperfalle für mich aufgestellt: Um die Antenne zu testen, hatte ich den mini-VNA als Antennentester anfangs immer zum Überprüfen in die Antennenleitung geschaltet und festgestellt, dass die Antenne problemlos auf alle Frequenzen abgestimmt hat, sofern diese über über 10 MHz lagen. Sobald man aber auf 40m abgestimmt hatte, traten beim zurückgehen auf höhere Frequenzen deutliche Ablagen auf den höheren Bändern auf. Meist waren das so 100-150kHz bei 21Mhz, also nichts wirklich tragisches, denn die Bandbreite der Antenne ist höher und der Antennentuner im TS-2000 kaschiert natürlich einiges. Ohne ein Antennenmessgerät wie den Mini-VNA wäre das warscheinlich lange Zeit nicht aufgefallen. Ich habe das ganze viele male durch hin-und herfahren auf definierte Frequenzen ausgetestet und war verblüfft: Solange ich über einer Resonanzfrequenz von etwa 8 MHz abgestimmt habe, blieb alles ok. Aber ein einmaliges Abstimmen auf weniger als 8 MHz reichte aus, um die Antenne auf allen anderen Bändern um 100-150 Khz "nach oben" zu verstimmen, d.h. die Antennenbänder sind nach dem zurückfahren etwas "zu kurz". Dieser Resonanzversatz trat reproduzierbar beim Abstimmen auf Frequenzen unterhalb ca 8 MHz auf und addierte sich bei jedem mal, so dass nach einigem hin- und herfahren die Resonanzfrequenzen so "daneben" waren, dass es auch dem Antennentuner meines TRX und dem SWR-Meter auffiel..... Nun ist das natürlich überhaupt nicht Sinn der Sache, denn eine abstimmbare Antenne sollte natürlich sogar auch ohne Antennentuner auf ein vernünftiges SWR <1.5 abstimmen können, also begann die Suche nach der Ursache...

Suche nach der Ursache

Nah einiger Grübelei über die Ursache und Nachdenken über das Funktionprinzip der SteppIR-Antennen blieb eigentlich nur eine Ursache übrig: Beim Abstimmen auf das 40-Meter-Band wird das in den Motorgehäusen aufgewickelte Kupfer-Beryllium-Band in fast ganzer Länge in die GFK-Rohre ausgefahren. Die Antenne ist aus Platzgründen so konstruiert, dass Berylliumband unterhalb 10MHz durch zwei Kunststoffrohre wieder alse Schleife "zurüchgeführt" wird und beim weiteren ausfahren - also zu tieferen Frequenzen so als "Schleifendipol" arbeitet. Alle Fehlerbeobachtungen ließen nur den Schluß zu, dass (zumindest bei meiner Antenne) das Drehmoment des Schrittmotors bei fast komplett ausgefahrenen Bändern

nicht mehr ausreicht um das Beryllium-Band auf der kompletten Länge zu bewegen. Zusammengenommen sind das bei beiden Dipolhälften fast 25 Meter und dieses muss auch noch um 180 Grad zurück durch die zwei Bögen geführt werden.

Der Hersteller schreibt zwar, dass Kabellängen über 60 Meter ein anderes Netzteil mit höherer Spannung (33 Volt statt 24 Volt) nötig machen, aber da mein Kabel ausreichend dimensioniert ist (12x0.75mm2) und im Aufbauzustand nur 50 Meter kang war, hatte ich daran erstmal nicht gedacht.

Glücklicherweise war ich in einem früheren Leben einige Jahre in der Entwicklung von Schrittmotoren und der dazugehörigen Elektronik tätig, so dass ich alle Vor- und Nachteile der Schrittmotortechnik kenne und dadurch die entsprechenden Schlüsse ziehen konnte.

Die Problematik betraf nur den Dipol (driven Element), die anderen Elemente funktionierten problemlos, was auch kein Wunder ist, da diese ja nur halb so weit ausgefahren werden.

Da die Treiberstufen in der Controllerbox die Schrittmotoren mit Konstantstrom betreiben íst der Widerstand der Leitung nicht das entscheidende Problem. Das Hauptproblem ist die Induktivität des Kabels, die in der gleichen Größenordnung liegt wie die Induktivität des Motors. Dadurch ist die Stromanstiegsgeschwindigkeit begrenzt und der Strom in den Motorwinklungen kann die vorgegebene Höhe nicht erreichen.

Weniger Wicklungsstrom bedeutet aber weniger Drehmoment am Motor also weniger "Kraft" zum schieben des Beryllium-Bandes. Verwendet man ein Netzteil mit höherer Spannung, ist der Stromanstieg in den Motorwindungen steiler und damit auch das Drehmoment. Eine sichtung der Schaltung der Schrittmotorelektronik ergab, dass die Motore mit nur 300mA Konstantstrom betrieben werden.

Für die "normalen" SteppIR-Antennen mag dies ausreichend sein, bei mir funktioniert das ja bei Direktor und Reflektor auch. Im Falle des 30/40m-Schleifendipols aber (30/40m-Erweiterung) scheint das Drehmoment des Motors aber bei 300mA Motorstrom nicht auszureichen und es treten die beschriebenen Symptome auf. Der Hersteller macht keinen Unterschied im Controller, aber dass das doppelt so lange Beryllium-Band mit der zweifachen Umlenkung mehr "Kraft" braucht ist eigentlich einleuchtend.

Die in der Steuerbox verwendeten Schrittmotortreiber sind aber durchaus in der Lage weit höhere Strome zu treiben und stellen hier nicht das limitierende Element dar.

...und die Lösung des Problems

Um meine Vermutung zu verifizieren habe ich als erstes das Steuerkabel auf die kleinste Länge gekürzt, die für eine komfortable Kabelführung in mein Shack notwendig ist. So war die notwendige Kabellänge schnell mal auf etwa 25 Meter gekürzt. Ein erster Test ergab, dass ich mit meiner Vermutung durchaus richtg lag. Nach den Kürzen konnte ich bis ca. 7.3 MHz abstimmen ohne einen Resonanzversatz zu beobachten.

Da das 40mBand aber bekanntermaßen von 7 bis 7.2 MHz reicht war das noch nicht ganz ausreichend. Ein erster Test mit einem Labornetzteil mit einer Spannung von 33 Volt ergab, dass nun eine problemlose Abstimmung bis 6.9 Mhz herunter gegeben war und nun keine Schritte mehr durch den Schrittmotor verloren wurden. Um "auf Nummer sicher" zu gehen, habe ich den Konstantstrom der Schrittmotoren um 30% auf ca. 400mA erhöht, um auch im Winter noch genügend Drehmomentreserve zu haben. Diese Stromerhöhuung geht problemlos zu machen, da die Motore durch Integrierte Treiber vom Thomson angetrieben werden, die durch wechseln des Strommesswiderstandes oder ändern der Referenzspannung des Treiberbausteins den Konstantstrom der Motoren bestimmen.

Unsere gefiederten Freunde warten nebenan schon daruf dass ihr neuer "Sitzplatz" endlich fertig wird...