Für den Bau einer Magnetloop-Antenne war ich auf der Suche nach einem geeignetem Drehkondensator.

Leider sind auf dem Markt praktisch kaum gute Drehkondensatoren verfügbar, selbst die für diesen Zweck am besten geeigneten Vakuum-Drehkondensatoren sind zu bezahlbaren Preisen nur auf Flohmärkten erhältlich. Fast immer sind dies Teile die aus (meist) russischer Produktion stammen und dort von alten Sendeanlagen ausgebaut wurden mit entsprechenden Konsequenzen: die Chance ein fehlerfreies Exemplar zu bekommen ist relativ gering. So erging es mir leider auch, ich habe auf der Hamradio 2009 in Friedrichshafen bei einem "Tapeziertischhändler" einen Vakuum-Drehko für € 105.-- erstanden mit der

mündlichen Versicherung dass der Dreho absolut ok ist. Zuhause angekommen stellte sich aber heraus, dass der Dreho in einer Mittelstellung einen Kurzschluss zwischen der Platten verursacht.

Da man naturgemäß bei einem Vakuum-Drehko absolut nichts reparieren kann habe ich nun einen sehr teuren, wenn auch optisch ansprechenden Briefbeschwerer...

Vielleicht benutze ich den Briefbeschwerer auf der nächsten HamRadio um dem Verkäufer grrrmpph....

Der Selbstbau

Nun stand ich also nach wie vor vor dem Problem, einen entsprechend spannungsfesten Drehko mit möglichst großem Variationsbereich und einer Endkapazität größer ein Nanofarad zu benötigen.

Glücklicherweise verfüge ich über ein gut ausgestattete mechanische Werkstatt, wodurch sich das Problem auf reine Arbeit reduziert. Mir war natürlich klar, dass bei einer Kapazität von einem Nanofarad und einer angestrebten Spannungsfestigkeit von >3.5 kV keine Subminiturausführung herauskommen würde. Nach ersten Berechnung würde so ein Drehkondensator allerdings bei 100mm durchmessenden Platten über 70cm lang werden - nicht unbedingt erstrebenswert und ohne zusätzliche Stützen zwischen den Paketen nicht beherrschbar, zumal ein so großes Teil einen nicht überschaubaren Nebeneffekt durch seine Streukapazität zur Umgebung haben dürfte.

Welche Bauart ist die beste ?

Da ich wegen der Spannungsfestigkeit, des schleiferlosen Rotors und der flexiblen Beschaltungsmöglichkeiten einen Schmetterlings-Drehkondensator bauen wollte, ergaben sich naturlich auch dessen Nachteile: Die apazitätsvariation erfolgt über einen Drehwinkel von nur 180 Grad, somit sind die "anderen"

180 Grad "nutzlos" aber eben Bauartbedingt notwendig.

Für den grundlegenden Aufbau eines Schmetterlingskondensators spricht natürlich, dass man den Kondensator durch unterschiedliche Beschaltung an die jeweilige Aufgabe anpassen kann:

1.) als Schmetterlingskondensator (beide Statoren bilden die Anschlüsse, der Rotor bleibt unbeschaltet)

Durch die Serienschaltung der beiden Statorpakete durch den Rotor wird die Kapazität der

beiden Statorpakete halbiert, allerdings ist die Spannungsfestigkeit durch die doppelt wirkenden

Isolationsabstände verdoppelt.

2.) Der Rotor und ein Statorpaket wird angeschlossen; Da nur ein Statorpaket verwendet wird ergibt sich

die hälfte der möglichen Kapazität bei einfacher Spannungsfestigkeit gegeben durch die

Isolationsabstände.

3.) die beiden Statorhälften werden parallelgeschaltet und zusammen mit dem Rotor angeschlossen.

Nun wirkt die gesamte verfügbare Kondensatorfläche und ergibt die höchste erreichbare Kapazität

bei einfacher, durch die Isolationsabstände gegebene Spannungsfestigkeit.

Bei den beiden letzten Anschlussarten muss man natürlich berücksichten, dass der Rotor einen Pol des Kondensators darstellt und somit einen Schleifkontakt oder eine flexilbe Verbindung benötigt.

Rund ? - warum Rund?

Warum baut man Drehkondensatoren rund? Na ganz einfach, damit mit mit einem Knopf dran drehen kann!

Da ich aber das "drehen" sowieso einem "ferngesteuerten" Antrieb überlassen wollte ergeben sich natürlich auch noch andere Möglichkeiten. Theoretisch ist die runde Bauform aus verschiedensten Gründen nicht optimal:

Zum einen wird die Fläche in der Plattenebene nicht optimal genutzt, denn die Kondensatorplatten müssen ja dummerweise auch noch von irgendwas gehalten werden und befestigt werden muss das ganze auch noch.

Also ist der benötigte Platz im Minimum so groß wie der Plattendurchmesser plus Isolationsabstand plus Befestigung. Weiter ist ja beim Schmetterlingsdrehko - wie bereits ausgeführt - nur die Hälfte der Drehfläche nutzbar, da ja der Rotor aus der Statorfläche herausgedreht werden muss und - last but not least - halbiert ja die Serienschaltung der Statoren die Kapazität.

Heraus kommt somit nur ein Viertel der vorhandenen Rotationsfläche pro Platte als mögliche Kapazität.

Natürlich hat ein so aufgebauter "Dreh" Kondensator auch einen Vorteil: man kann ihn leicht "drehen" da

dies ja auch die ureigenste Bewegungsform eine Motors ist. Allerdings darf der Motor nur 180 Grad drehen, muss sehr feinfühlig einstellbar sein und darf vor allem auch keinerlei Spiel haben bedenkt man, dass bereits ein Spiel von einem Grad ja eine Kapazitätsänderung von 2% bedeutet.

Bedenkt man nun noch die Kapazitätsänderung die sich durch Längendehnung eines 700mm langen Kondensators bei wechselnden Temperaturen im Aussenbereich ergeben, kommt man sehr schnell darauf, dass eine andere Lösung gefunden werden muss.

das Runde muss ins Eckige!

Nach einiger Zeit den Grübelns über den Problemen hat sich dann eine Lösung direkt angeboten:

Der Kondensator wird rechteckig! Ein beweglicher rechteckiger Plattenstapel wird in zwei Statorpakete geschoben. (eigentlich müsste der "Rotor" dann auch "Schiebtor" heissen, aber lassen wir das besser... )

Natürlich ist ein so aufgebauter Kondensator mit den Designvorgaben von 1000pF und einer Spannungsfestigkeit von >3,5kV immer noch ziemlich groß, aber dennoch lassen sich die mechanischen und elektrischen Probleme leicher beherrschen als bei herkömmlicher Bauart. Die zur Verfügung stehende Baufläche wird zu 100% als Kondensatorfläche ausgenutzt, dennoch bleiben die Beschaltungsmöglichkeiten wie beim Schmetterlingsdrehko voll erhalten.

Beim "ferngesteuerten" Antrieb schlägt man mit dieser Bauweise ebenfalls zweil Fliegen mit einer Klappe: die notwendige lineare Bewegung des Rotorpaketes kann problemlos mit einer Gewindespindel erfolgen.

So wird die Drehbewegung des Motors in eine Schubbewegung umgesetzt und gleichzeitig hoch untersetzt.

Die Stellungsrückmeldung kann nun ebenfalls hoch aufgelöst durch einen optischen Encoder am Motor oder -noch präziser durch ein Encoderband (z.B. aus einem altem Drucker) am beweglichen Teil direkt erfolgen.

Durch die Untersetzung durch die (vorgespannte und damit spielfreie) Gewindespindel ist das Spiel im Getriebe des Motor von entsprechend geringerer Bedeutung.

Der mechanische Aufbau

Für den Aufbau habe ich 1.5mm Aluminium-Platten verwendet, die ich auf meiner CNC-Fräse ausgeschnitten habe. Das Material ist AlMgSi05, das wesentlich härter ist als das für Aluminium-Platten üblich verwendete AlMg3. Die gesamte Konstruktion habe ich mit TurboCad V18 professional konstruiert, einem ganz hervorragenden und AutoCad kompatiblem CAD-Program, mit dem ich üblicherweise komplette Geräte und Anlagen in 3D konstruiere. Die Dateien werden anschliessend mit dem Programm CamBam+ mit Werkzeugkorrekturdaten versehen und direkt als G-Code für die CNC-Maschine abgespeichert.

Um eine möglichst einfache Fertigung zu erreichen und beste elektrische Verbindungen der Kondensatorplatten zu erreichen bin ich einen eher unorthodoxen Weg gegangen; die Halterungen der Kondensatorplatten-Stapel bestehen ebenfalls aus präzise gefrästen und anschliessend abgewinkelten Alu-Blech-Frästeilen, in die Schlitze in Materialdicke gefräst werden. In diese Schlitze werden dann die Kondensatore-Platten eingepresst und vernietet.

So ergeben sich mechanisch extrem stabile und elektrisch exzellent verbundene Plattenstapel bei denen die Fertigungstoleranz - durch die CNC-Maschine gegeben - extrem gering sind.

Die Kondensatorplatten wurden nach der Hand-Entratung mit Glasperlen gestrahlt, wodurch alle scharfen Kanten entfernt werden und gleichzeitig die Oberfläche der Aluplatten gehärtet wird.

Dadurch ergibt sich das matte, und wunderschön glitzendernde Aussehen der Plattenstapel.

Um die geforderte Spannungsfestigkeit zu erreichen habe ich die Statorplatten im 7mm-Abstand konstruiert. Die Platten selbst haben 1.5mm Dicke (Material war grad greifbar-hi) womit sich ein Isolationsabstand der Kondensatorplatten bei eingeschobenem Rotor zu

Um die geforderte Spannungsfestigkeit zu erreichen habe ich die Statorplatten im 7mm-Abstand konstruiert. Die Platten selbst haben 1.5mm Dicke (Material war grad greifbar-hi) womit sich ein Isolationsabstand der Kondensatorplatten bei eingeschobenem Rotor zu

7-(1.5+1.5) /2 = 2mm ergibt.

Das bedeutet, dass der Kondensator im Schmetterlingsbetrieb eine Spannungsfestigkeit von mindestens 7.5 kV und im "Normalbetrieb" von mindestens 4kV aufweisen wird.

Für den Betrieb als "normaler" Drehkondensator wird der verschiebbare Plattenstapel durch eine 10mm breite Kupferbronze-Flachfeder elektrisch verbunden, so dass auch in diesem Betrieb keine Schleifer notwendig sind.

Die Umschaltung der verschiedenen "Betriebsarten" des Kondensators soll in einem späteren Schritt ebenfalls ferngesteuert erfolgen.

Nach dem Aufbau der Plattenstapel habe ich den beweglichen Stapel auf eine gefräste 3mm-GFK-Platte montiert und auf die kleinsten erhältlichen Schubladenschienen (Größe 0) gesetzt, die die Anforderung nach spielfreien Laufschienen bestens erfüllen.

Hier sieht man den beide Statorplattenstapel (rechts)

Hier sieht man den beide Statorplattenstapel (rechts)

und den beweglichen Plattenstapel (links) bereits auf den Linear-Kugellagern (vulgo: Schubladen-Schienen) montiert. Die Abmessungen der Grundplatte aus 10mm Hart-PVC wurden so gewählt, dass man neben dem beweglichen Stapel noch die flexible Kupfer- Bronze-Feder zur Rotokontaktierung und vor dem beweglichen Stapel den Motorantrieb bequem unterbringen kann.

Alle elektrischen Anschlüsse erfolgen auf einer (hier noch fehlernden) rechts senkrecht angebrachten weiteren PVC-Platte, die auch die mechanischen Klemmen der Loop trägt.

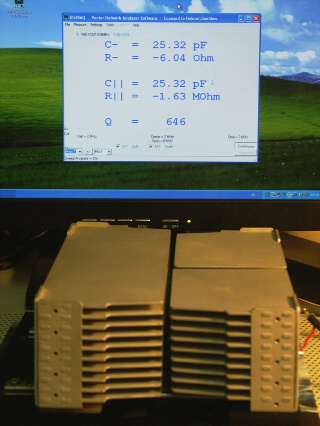

Erste Tests mit dem VNWA nach DG8SAQ als Kapazitätmesser zeigen, dass die Vorgaben erfüllt wurden:

Betrieb als Schmetterlingskondensator: minimal 25 pF und maximal im eingeschobenen Zustand: 282 pF dafür

erhält man rund 7.5 kV spannungsfestigkeit.

links ein Statorplattenstapel Kapazität max: 540 pF und rechts mit beiden Statorstapel parallel: max 1130pF

Dennoch ergibt sich auch bei parallelgeschalteten Stator-

Dennoch ergibt sich auch bei parallelgeschalteten Stator-

paketen eine minimale Kapazität von 42 pF und somit

ein Kapazitätsvariation (ohne Umschaltung) von

42pf - 1130pF also ein Variationsverhältnis von 1 : 27(!)

Die Messfrequenz des VNWA war bei diesen Messungen auf 2MHz eingestellt und selbstverständlich in der Ebene des Koaxkabel-Endes OSL kalibriert.

In jeder der Verbindungsplatten in die die Kondensator-

platten eingenietet sind stellen fünf Gewindebohrungen die elektrische Verbindung her. In den Zwischenraum zwischen den Nietköpfen werden noch Alu-Platten aufgeschraubt die dann großflächig und niederohmig die elektrische Verbindung zur Antenne herstellen.

Den nächsten Schiebe-Kondensator werde ich allerdings

aus 1mm AlMgSi05-Platten herstellen, denn die Stabilität der momentan mit 1.5mm dicken Aluplatten ausgeführten Plattenstapel ist durch die "über-Eck" Nietverbindungen absolut überdimensioniert. So lassen sich in der Höhe problemlos auch noch einmal gute 10mm sparen....

Einen Haken an der Sache: man muss die Schlitze in den Nietplatten mit 1mm-Fräsern fertigen, was aber auch kein großes Problem darstellt aber halt länger dauert, ausser, man hat zuviele 1mm- Fräser rumliegen ;-) ...

...wird fortgesetzt...